Von der Planung bis zur Perfektion: Unser Produktionszeitplan

Entdecken Sie, wie wir Ihre Aufträge in hochwertige Lösungen verwandeln und dabei Präzision, Effizienz und Zuverlässigkeit in jeder Phase sicherstellen.

Soziale Verantwortung im Schaltschrankbau

Schubs GmbH organisiert die Materialbeschaffung und Vorabmontage für den Schaltschrankbau in enger Zusammenarbeit mit sozialen Werkstätten in Hameln und Holzminden, die Menschen mit Behinderungen beschäftigen.

Komax Zeta 633: Effizienz im Schaltschrankbau

Zur Optimierung von Produktionszeit und Kosten setzen wir auf das vollautomatische Komax Zeta 633 System für die interne Kabelproduktion. So steigern wir die Effizienz unseres Schaltschrankbaus.

Präzision im Schaltschrankbau

Für präzisen Schaltschrankbau setzen wir ein durch EPLAN gesteuertes Steinhauer-Fräs- und Bohrzentrum ein. Das System erstellt vollautomatisch Aussparungen in Montagetafeln, was unsere Automatisierungstechnik weiter perfektioniert.

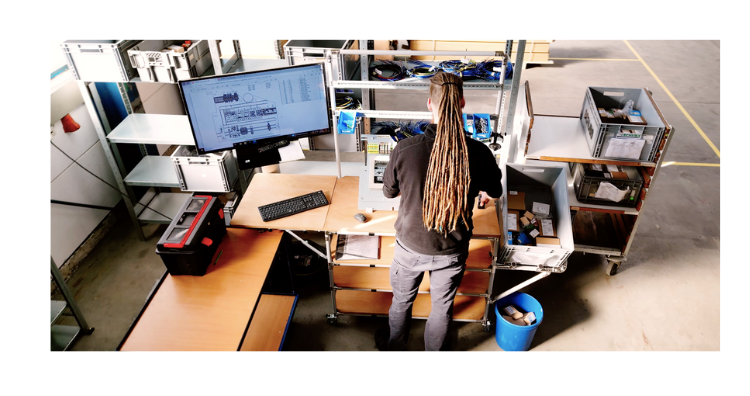

Unser DAKoTA

Dank unserer Software DAKoTA erfolgt die Ausrüstung von Montagetafeln für den Schaltschrankbau nahezu papierlos. Das steigert die Effizienz und fördert die Digitalisierung unserer Produktion.

Moonshiner: Augmented Reality im Schaltschrankbau

Unser visuelles Assistenzsystem Moonshiner beschleunigt die Montage, indem es Layout-Diagramme mittels Augmented Reality direkt auf die Montagetafel projiziert. So wird der gesamte Prozess der Schaltschrankfertigung papierlos.

Endmontage mit Präzision im Schaltschrankbau

Nach der Vorfertigung erfolgt die Endmontage der Komponenten im Schaltschrank. Die Bauteile werden befestigt und alle Schrauben mit dem exakt richtigen Drehmoment angezogen, um höchste Präzision und Qualität zu gewährleisten.

Qualitätssicherung im Schaltschrankbau

Im letzten Schritt wird jeder Schaltschrank einer gründlichen Qualitätssicherung unterzogen. Eine sorgfältige Prüfung und der abschließende Test mit Designspannung garantieren höchste Präzision. Die vollständige Dokumentation aller Werte stellt die finale Abnahme sicher.

Seit den 90ern sind wir führend in der Entwicklung und Herstellung von Schaltanlagen. Erfahren Sie mehr über Schubs.

Seit den 90ern sind wir führend in der Entwicklung und Herstellung von Schaltanlagen. Erfahren Sie mehr über Schubs. Verantwortungsvolles Engineering. Wir schaffen durch nachhaltige Praktiken langfristige Werte für unsere Kunden und unseren Planeten.

Verantwortungsvolles Engineering. Wir schaffen durch nachhaltige Praktiken langfristige Werte für unsere Kunden und unseren Planeten. UL-zertifiziert für Ihre Sicherheit. Wir bauen Schaltschränke, die ein Zeichen für Qualität, Präzision und globale Sicherheitsstandards sind.

UL-zertifiziert für Ihre Sicherheit. Wir bauen Schaltschränke, die ein Zeichen für Qualität, Präzision und globale Sicherheitsstandards sind. Werfen Sie einen Blick auf einige der Dienstleistungen von Schubs.

Werfen Sie einen Blick auf einige der Dienstleistungen von Schubs. Folgen Sie unserem Prozess von der Planung bis zum fertigen Produkt.

Folgen Sie unserem Prozess von der Planung bis zum fertigen Produkt. Erfahren Sie, wie sich Schubs kontinuierlich an die Digitalisierung in unserer Fertigung anpasst.

Erfahren Sie, wie sich Schubs kontinuierlich an die Digitalisierung in unserer Fertigung anpasst.